Lesedauer: 3 Minuten

Eine natürliche und eine synthetische Faser im Mix versprechen Synergie-Effekte. Das Beste aus beiden Welten soll dem Endprodukt noch bessere Eigenschaften verleihen. Bekannt ist das Konzept von Berufskleidung und Objekttextilien. Durch Kombination von Baumwolle und Polyester sollen Arbeitsjacken und -hosen, Shirts und Schürzen, Bett-, Frottier- und Tischwäsche eine lange Nutzungsdauer, optimales Wasch- und Trocknungsverhalten und einen angenehmen Komfort erhalten. Das Prinzip hat sich durchgesetzt: Mischgewebe sind das A und O für die gewerbliche Textilpflege. Dafür sind die besonderen Merkmale von Polyester und Baumwolle verantwortlich.

Zwei sich optimal ergänzende Eigenschaftsprofile

Polyester ist nahezu ein Alleskönner. Die Fasern haben hohe mechanische Festigkeiten, sind formstabil und beständig gegenüber Oxidationsmitteln, Säuren und Bakterien. Sie sind damit gegen die Materie resistent, mit der Textilien beim Gebrauch und in der industriellen Wäsche in Berührung kommen. Weil die Synthesefaser zudem kaum Wasser aufnehmen kann, trocknet sie in ungeahnter Geschwindigkeit, was jede*r Sportler*in von Funktionsunterwäsche kennt. In der gewerblichen Textilpflege verspricht diese Eigenschaft eine kurze Verweildauer im Tumbler und Finisher sowie einen geringen stückbezogenen Energieverbrauch.

Baumwolle hat ebenfalls hohe Reißfestigkeiten und besitzt darüber hinaus eine gute Scheuerfestigkeit. Die Naturfaser ist beständig gegenüber Alkalien und Oxidationsmitteln, also den gebräuchlichen Ingredienzien einer industriellen Weißwäsche. Außerdem hat Baumwolle einen angenehm weichen Griff und ist saugfähig und bindet Nässe in ihrer inneren Struktur. Aus diesem Grund trocknet sie deutlich langsamer als Polyester und braucht dafür mehr Wärmeenergie.

Hydrophobes und hydrophiles Verhalten in einem Textil vereint

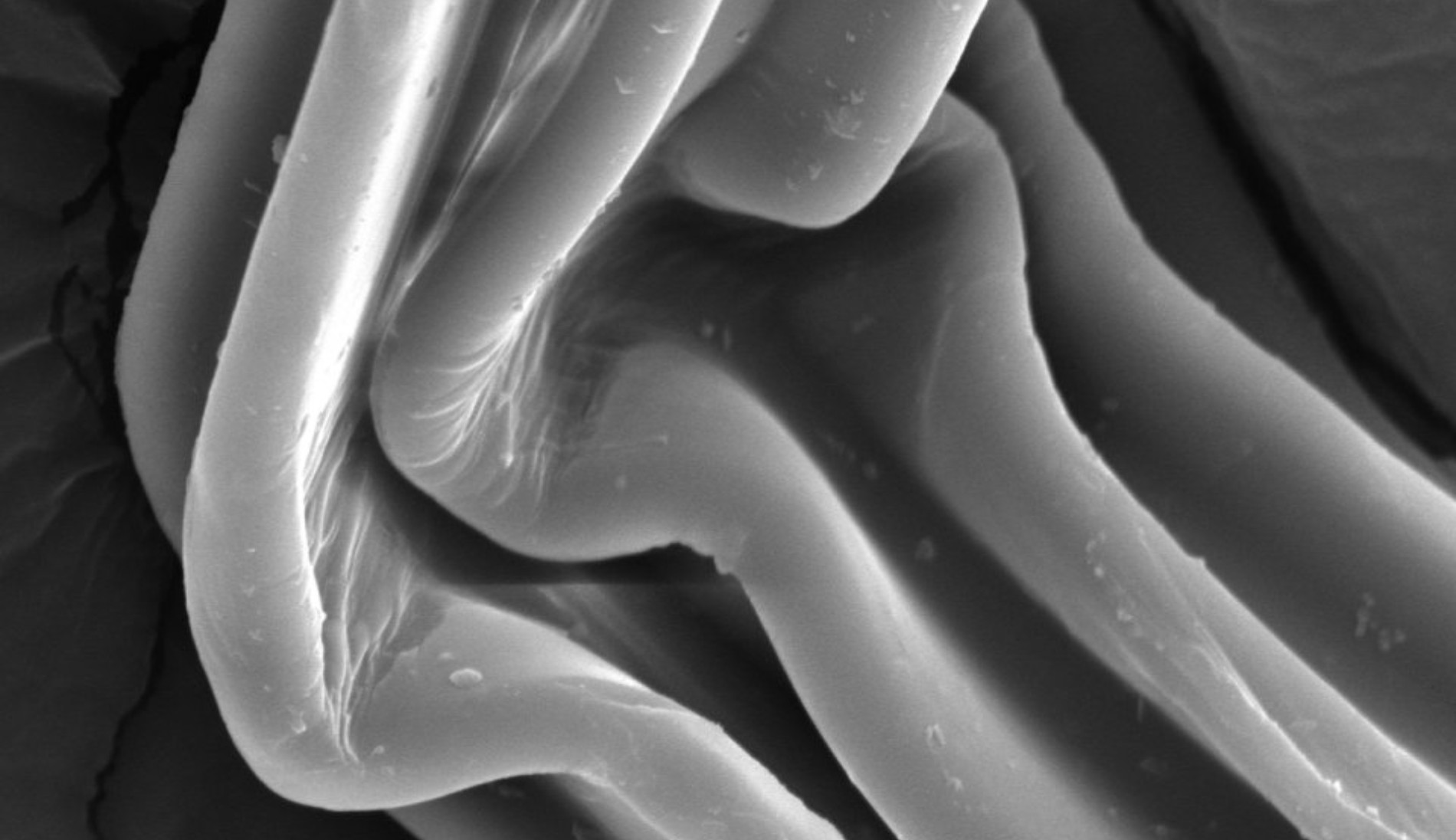

Das sehr unterschiedliche Verhalten der beiden Faserkomponenten beim Trocknen ist im morphologischen Aufbau und der chemischen Struktur des Polyesters und der Cellulosefaser begründet. So hat Polyester üblicherweise einen kreisrunden Durchmesser, der beim Spinnprozess vorgegeben wird. An der Oberfläche finden Wassermoleküle (H2O) keinen Halt, zumal die thermoplastische Faser einen hydrophoben Charakter hat, der hydrophilem Wasser gegenüber wenig zugänglich ist. Man kennt diesen Effekt, wenn man Öl in Wasser kippt; die beiden Stoffe vermischen sich nicht. Auch die morphologische Struktur der Faser verbessert die Wasseraufnahme nicht: Die Fibrillen, aus denen eine Polyesterfaser aufgebaut ist, haben einen hohen Anteil an kristallinen, stark orientierten Bereichen, zwischen die kein Wassermolekül passt. Lediglich die amorphen Bereiche, die man sich wie Spaghetti-Knäuel im Faserinneren vorstellen kann, bieten Platz. Das Wasseraufnahmevermögen reiner Polyestertextilien kann jedoch verbessert werden, etwa durch Garn- und Flächenkonstruktion sowie spezielle Veredlungsprozesse.

Zellulosefaser mit saugfähiger Schwammstruktur

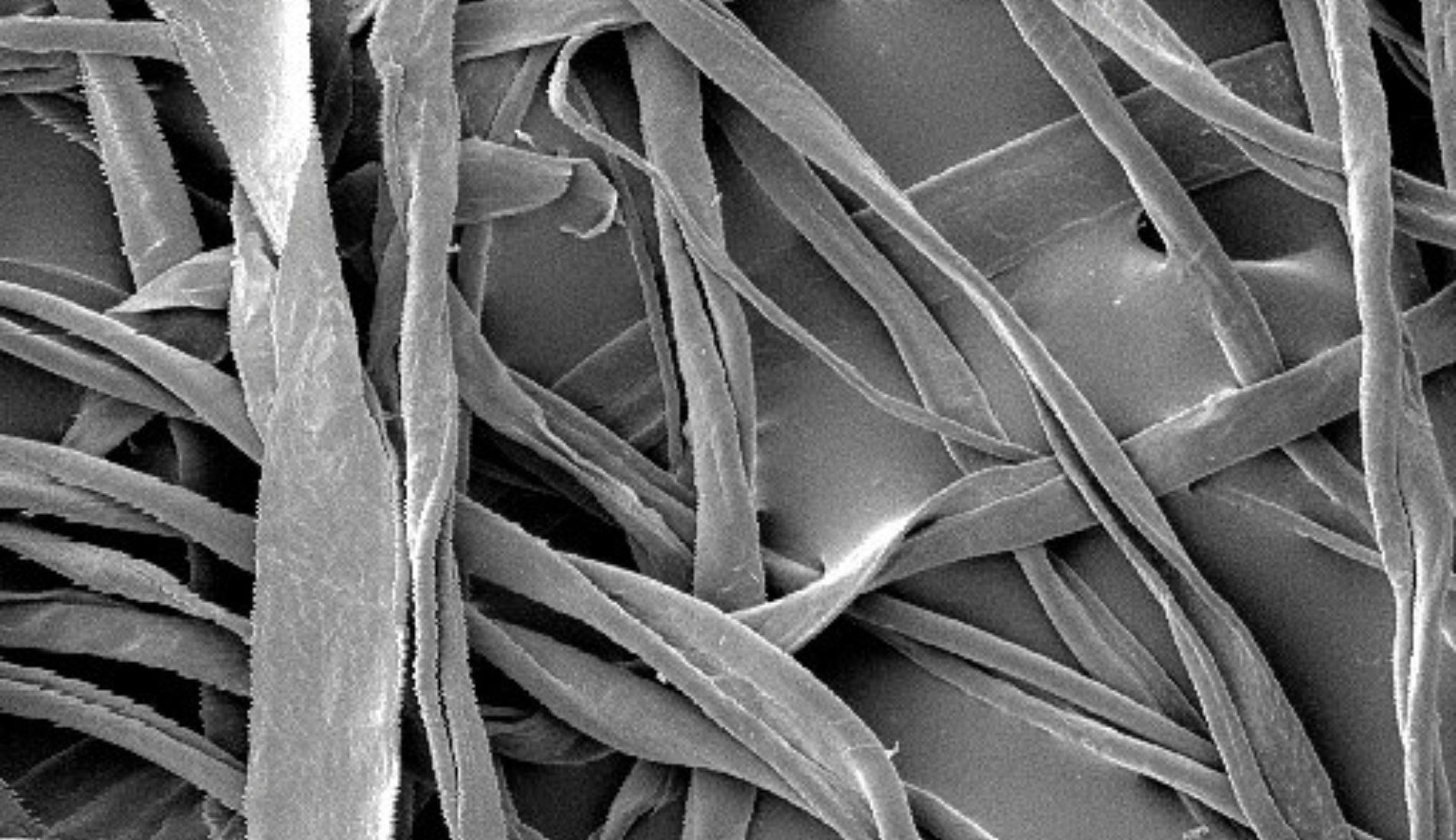

Baumwolle besitzt im Gegensatz zu Polyester eine erheblich bessere Wasseraufnahme, an der mehrere Faktoren beteiligt sind. Zum einen hat die Faser einen eigentümlichen Querschnitt – dieser erinnert an eine Linse mit einem mittigen Hohlraum, in den Wasser eindringen kann. Morphologisch wiederum entstehen in den einzelnen Schichten, die am Aufbau der Baumwolle beteiligt sind, durch die Struktur der Fibrillen unterschiedlich große Poren oder Kapillarräume. Dieser innere Aufbau macht Baumwollfasern für Flüssigkeiten und Wasserdampf zugänglich: Die Kapillarwirkung der Fibrillen zieht Flüssigkeit hinein, wo sie in den zwischen den Fibrillen liegenden Poren gehalten wird. Die Baumwollfaser ist also quasi ein mikroskopisch kleiner physikalischer Schwamm mit einer komplexen porösen Struktur. Zusätzlich wirkt die Chemie mit: Jedes Zellulosemolekül, das in der Naturfaser „verbaut“ ist, enthält zwei Andockplätze für Wassermoleküle. Darüber hinaus kann die Feuchtigkeitsaufnahmefähigkeit durch die Garn- und Textilstruktur weiter gesteigert werden, wie etwa Frottierwaren beweisen.

Ab einer Oberflächentemperatur von 80°C wird es kritisch

Das sehr unterschiedliche Verhalten der Baumwoll- und der Polyesterfasern gegenüber Wasser erklärt, warum sich das Trocknen und Finishen von Mischgeweben so schwierig gestaltet. Während die Synthesefaser beim Einwirken trockener Hitze ruck-zuck trocken ist, muss die in den Fibrillen der Baumwolle gespeicherte Feuchtigkeit erst wieder den Rückwärtsgang einlegen. Dieser Prozess dauert. Immerhin hat er einen Vorteil: Die beim Verdampfen des Wassers entstehende Verdunstungskälte schützt die thermoplastische Polyesterfaser, deren Glasübergangstemperatur bei etwa 80°C liegt und die ab diesem Bereich von einem starren in einen gummiartigen Zustand übergeht. Ein längeres Überschreiten dieser Marke sollte daher vermieden werden, wenn es nicht zu Deformationen des Polyesteranteils kommen soll. Die Praxis lehrt jedoch oft etwas anderes. Anstelle der von den Maschinenhersteller empfohlenen moderaten Trocken- und Finish-Temperaturen und den damit verbundenen längeren Verweilzeiten wird gerne auf die Tube gedrückt. Denn je schneller ein Trockenposten aus dem Tumbler ausgeworfen wird und je mehr Teile einen Finisher durchlaufen, desto weniger teure Maschinen braucht ein Betrieb. Damit steckt die Branche in einem Dilemma. Am Ende muss jedes Unternehmen daher eine eigene Rechnung aufmachen: Die Kosten für die Anschaffung eines zusätzlichen Trockners oder Finishers stehen dem Verlust durch übertrocknete, vergilbte, ausgeblichene, gekrumpfte (eingelaufene) und von Festigkeitsverlust gezeichnete Ware gegenüber.