Lesedauer: 5 Minuten

Wasser ist das A und O des Waschens. Es löst hydrophile Verschmutzungen vom Textil, bindet diese und transportiert sie mit der Flotte ab. Doch so wichtig Wasser für die Sauberkeit ist, so störend ist die Nässe für die weiteren Prozesse, insbesondere für den Gebrauch der Textilien. Daher muss die Feuchtigkeit wieder raus aus der Ware – und zwar zeitlich angepasst an den Ausstoß der Waschanlagen, abgestimmt auf eventuell nachfolgende Bearbeitungsschritte sowie das Tagespensum des Betriebs. Damit die Prozesse entsprechend reibungslos ineinandergreifen können, spielt die Trocknungsgeschwindigkeit eine wichtige Rolle: Je schneller das Wasser aus den Textilien verdampft ist, umso mehr Zeit gewinnt eine Wäscherei in den vor- und nachgelagerten Prozessen und kann möglicherweise sogar mit einer geringeren Anzahl an Trocknern auskommen. Wunsch und Wirklichkeit liegen allerdings ziemlich weit auseinander, denn in einem Wäscheposten ist trotz Entwässern noch relativ viel Feuchtigkeit gebunden. So schleppt ein 60 kg Posten (Trockengewicht) aus reinen Baumwolltextilien nach dem Pressen etwa 27 kg Wasser mit, Frottier bindet noch etwa 24 kg Wasser. Selbst in Mischgeweben, die nach dem Pressen nur noch eine Restfeuchtigkeit von etwa 25 bis 35 Prozent haben, sind noch mindestens 15 kg Wasser gebunden. Diese Wassermengen müssen, je nach Folgeprozess, weitgehend oder - bei mangelfeuchter Ware - teilweise wieder aus der Ware abgetrocknet werden. Dazu muss das Wasser im Trockner zuallererst einmal auf Verdampfungstemperatur gebracht werden, erst dann beginnt das eigentliche Trocknen.

Konstruktion des Trockenguts beachten

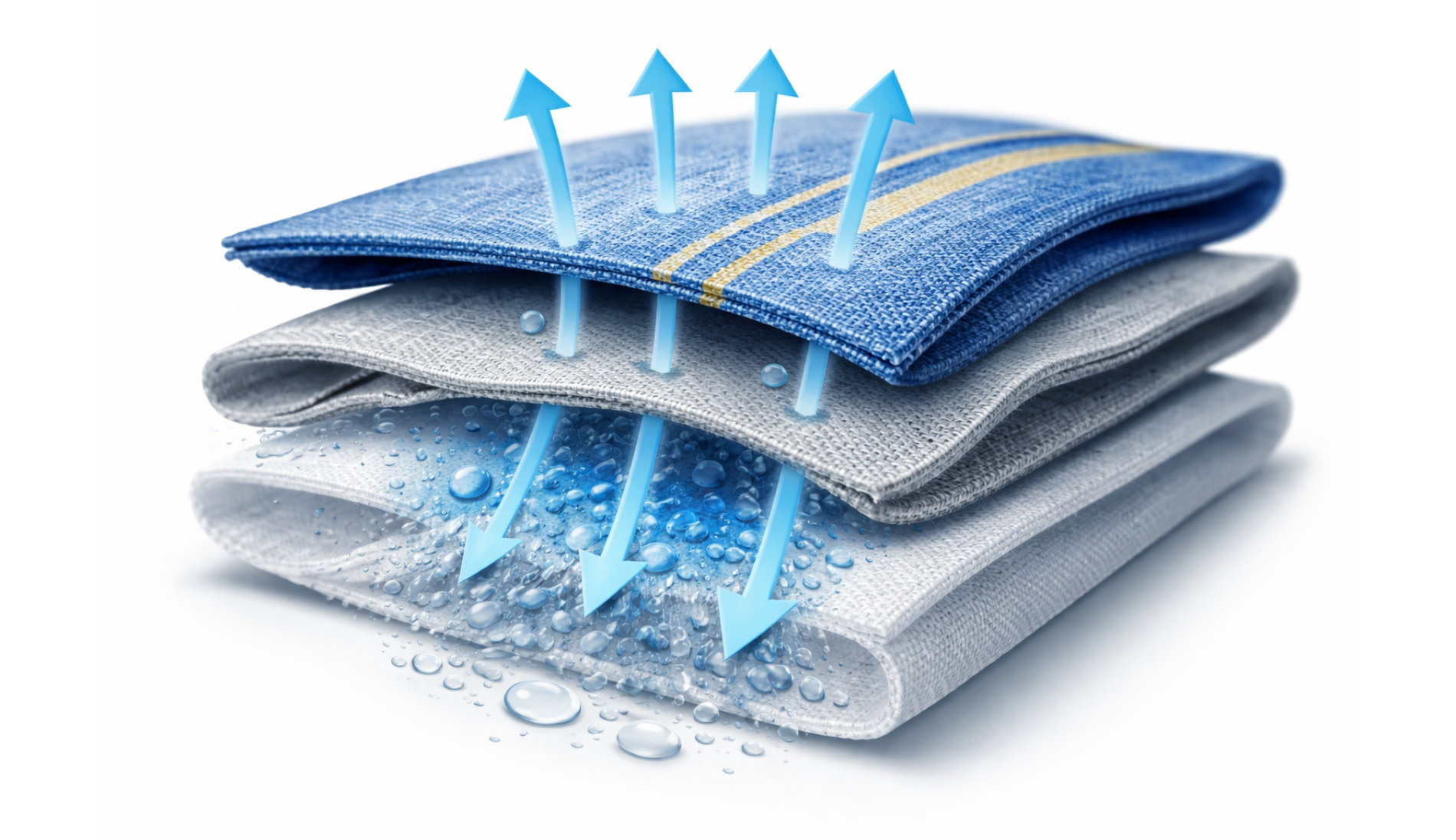

Die Herausforderung ist jedoch, dass Flachwäsche und Bekleidung nicht „eindimensional“ sind. Sie sind gesäumt, haben Taschen, Revers oder Sticklogos, an denen mehrere Gewebeschichten übereinander liegen, was zu einem „Trocknungsgefälle“ führt: An solchen „Sandwichstrukturen“ wird das Wasser trotz hoher Umwälzung der Warmluft zuerst aus der äußeren Lage verdampft. Das Trocknen des „Kerns“ dauert länger, weil das Wasser von Inneren an die bereits trockene Oberfläche diffundieren muss. Wird nun mit einer heißen Temperatur getrocknet, um den Prozess möglichst zu beschleunigen, kommt es zu einer Übertrocknung der Bereiche, an denen die gebundene Feuchtigkeit zuerst verdampft ist. Dabei kommt es zu einem kompletten Entzug des oberflächlich anhaftenden und des in der Faser chemisch gebundenen Wassers. Abgesehen von einem hohen Ressourcenverbrauch hat dieser Vorgang drastische Konsequenzen für das Textil. Durch Übertrocknen werden die in gewerblichen Warenqualitäten verwendeten cellulosische Textilfasern (Baumwolle, Lyocell) allmählich hart, brüchig und vergilben. Dadurch geht die Lebensdauer eines Textils in die Knie und es muss vorzeitig ausgetauscht werden. Außerdem stört ein übertrocknetes Baumwolltextil den Prozess, denn es lädt sich beim Kontakt mit der metallischen Trocknertrommel statisch auf und zieht dann die im Luftstrom enthaltene Partikel wie ein Magnet an. Diese Fremdstoffe setzen sich an der Oberfläche ab und machen damit das saubere Waschergebnis wieder zunichte. Vor allem aber geht eine Gefahr von stetig übertrockneten Zellulosefasern aus: Durch den thermischen Abbau der Faser entsteht deutlich mehr Staub, der sich im schlimmsten Fall selbst entzünden und zu einem gefürchteten Wäschereibrand führen kann.

Sensorik für die Restfeuchtigkeitsmessung

Für eine genauere Steuerung des Trocknungsvorgangs werden Infrarot-Feuchtigkeitssensoren in den Anlagen verbaut. Durch eine permanente Erfassung der Restfeuchtigkeit in der Ware, mitunter auch in der Abluft, soll der bestmögliche Zeitpunkt für das Auswerfen des Trockenpostens ermittelt werden. Diese Lösung funktioniert aber auch nur mit Einschränkungen. Werden nämlich nur trockene Oberflächen an den Sensoren vorbeigeführt, schließt die Anlage den Prozess ab und wirft die Ware aus, selbst wenn Nähte, Säume und Co. noch feucht sind. Gleiches ist beim Trocknen von Wäsche in unterschiedlichen Gewichtsklassen und bei voluminösen Baumwoll-Frottiertextilien bekannt. Eine IR-Feuchtigkeitsmessung kann also durchaus falsch liegen, wenn sie nur die „Trockenheit“ der Schlingen ermittelt. Auf die Sensorik alleine ist also kein Verlass, sondern es sind immer auch die Erfahrungen von Wäschereiexpert*innen notwendig, um den Trocknungsprozess optimal einzustellen. Je nach Warenart wird dabei gerne mit einer kurzen Nachtrockenzeit gearbeitet, bei der ausschließlich die im Textil gespeicherte Wärme für das Verdampfen verbliebener Feuchtigkeit genutzt wird.

Finisher-Geschwindigkeit auf die Ware abstimmen

Auch das Finishen von Arbeits-, Berufs- und Schutzkleidung erfordert die Erfahrung eines Wäschereiexpert*innen, denn in den Anlagen ist aus gutem Grund keine Feuchtigkeitsmessung eingebaut. Das Bestücken eines Finishers mit kurzen, mittleren und lang geschnittenen Bekleidungsteilen führt trotz stetiger Luftbewegung zu einer sich immer wieder verändernden Restfeuchtigkeit im System. Der Effekt wird durch das Bearbeiten unterschiedlicher Materialien zusätzlich verstärkt. So haben Tencel-Mischgewebe eine höhere Feuchtigkeitsaufnahme als Baumwoll-Mischgewebe und tragen deswegen mehr Nässe in einen Finisher ein. Allerdings trocknen Lyocell-Fasern schneller als solche aus Baumwolle. Beim unterschiedslosen Bestücken eines Finishers mit solchen Bekleidungsteilen ist also entweder die Regeneratfaser trocken und die Baumwolle noch leicht feucht oder die Naturfaser ist trocken und die synthetische Cellulosefaser bereits übertrocknet. Daher wird die Bearbeitung gemischter Posten in einer Wäscherei vermieden. Stattdessen werden gleichartige Warenarten zusammengestellt und die Finishergeschwindigkeit idealerweise an deren spezifisches Trocknungsverhalten angepasst.

Besonderheiten der Heizmedien

Die Schwierigkeiten bei der Steuerung eines Trocken- und Finishprozesses treten unabhängig von deren Beheizung auf, die im Industriebetrieb mit Heißdampf, Gas oder Heißöl und Heißwasser erfolgt. In Sonderfällen - darunter der Betrieb einer Wäscherei in einem Atomkraftwerk, bei kleineren Wäschevolumen oder dem Einsatz eines Wärmepumpentrockners - wird außerdem elektrische Energie zur Erzeugung der hohen Temperaturen genutzt. Dabei hat jede Energiequelle ihre Eigenheiten, die in die Kaufentscheidung eines Betriebs eingehen.

Gas

- Gasbrenner erzeugen Hitze, wenn sie gebraucht werden, in Pausenzeiten werden sie abgeschaltet.

- Gas kann höhere Temperaturen als Dampf erzeugen.

- Die Verdampfungsleistung ist höher.

- Die Wärmeerzeugung erfolgt direkt an Trockner und Finisher, was Leistungsverluste minimiert.

- Die Brenner regieren – wie in einem Kochfeld – direkt auf eine veränderte Gaszufuhr, was eine genaue Regulierung der Temperatur ermöglicht.

- Der Gaspreis ist seit einigen Jahren volatil und hat einen direkten Einfluss auf die Kosten des Betriebs.

Dampf

- Dampf wird in einem Kessel erzeugt, der während der Betriebszeiten permanent läuft und Ressourcen verbraucht (Heizöl EL, Pellets, Biogas, Wasserstoff).

- Die Beheizung mit Dampf führt zu zeitlichen Verzögerungen, da Dampf vom Kesselhaus bis zum Trockner oder Finisher geleitet werden muss. Dadurch entstehen zudem Leistungsverluste.

- Ein Dampfkessel erzeugt Dampf eines bestimmten Druckniveaus, was eine Temperaturregulierung erschwert.

- Das Trocknen mit Heißdampf führt zu einem weicheren Warengriff, da die im Dampf gebundene Feuchtigkeit bei entsprechenden Temperaturdifferenzen an der Textiloberfläche kondensieren kann.

Elektroenergie

- Der Betrieb mit Elektroenergie ist möglich bei Ablufttrocknern mit einem Fassungsvermögen von bis zu etwa 100 kg Trockengewicht und Trocknern mit Wärmepumpentechnologie bis 20 kg Beladungskapazität. Außerdem werden Trockenschränke mit elektrischer Energie beheizt.

- Elektrische Heizungen erlauben eine gute Temperaturregulierung.

- Die Aufheizzeit bei einem mit Elektroenergie betriebenen Trockners ist länger als bei einer Direktbeheizung mit Dampf, Gas oder Heißöl

- Die Energiekosten für den Betrieb eines elektrisch beheizten Trockners lassen sich durch die Installation von Photovoltaik reduzieren.

Für die Trockenprozesse in einer Wäscherei gibt es also kein Patentrezept. Sie erfordern auch immer eine gute Planung und die Erfahrung von Expert*innen.